مقدمه

انتخاب مواد روکش غلطک برای کاربردهای خاص به عوامل متعددی بستگی دارد که هر کدام به طور مستقیم یا غیرمستقیم بر عملکرد، عمر مفید و هزینههای نگهداری غلطک تأثیر میگذارند. در اینجا به بررسی جامع این عوامل میپردازیم:

1. نوع کاربرد و محیط عملیاتی

- کاربردهای صنعتی: در صنایع مختلف مانند فولاد، کاغذ، چاپ، پلاستیک و لاستیک، غلطک ها در معرض شرایط مختلفی قرار میگیرند. به عنوان مثال، در صنعت فولاد، غلطک ها باید در برابر حرارت بالا و سایش مقاوم باشند، در حالی که در صنعت چاپ، دقت سطح و مقاومت در برابر مواد شیمیایی مهم تر است.

- محیط عملیاتی: محیط های خورنده، مرطوب، یا دارای ذرات ساینده نیاز به مواد روکش با مقاومت شیمیایی و سایشی بالا دارند. به عنوان مثال، در محیط های دریایی، مقاومت در برابر خوردگی ناشی از نمک بسیار مهم است.

2. خواص مکانیکی

- سختی: سختی مواد روکش باید با نوع کاربرد تطابق داشته باشد. برای کاربرد های با سایش بالا، مواد سخت تر مانند سرامیک یا فولادهای سختکاری شده مناسب تر هستند. در مقابل، برای کاربرد هایی که نیاز به انعطاف پذیری دارند، مواد نرم تر مانند پلیاورتان یا لاستیکهای خاص ترجیح داده میشوند.

- استحکام کششی و فشاری: استحکام مواد روکش باید به گونه ای باشد که بتواند بارهای وارده را بدون تغییر شکل دائمی تحمل کند. این موضوع به ویژه در کاربردهای با بارهای سنگین مانند نورد فولاد بسیار مهم است.

- مقاومت به خستگی: در کاربرد های با بارهای متناوب، مقاومت به خستگی مواد روکش بسیار مهم است تا از ترکخوردگی و شکست جلوگیری شود.

3. خواص حرارتی

- مقاومت حرارتی: در کاربرد های با دمای بالا، مانند نورد گرم یا فرآیندهای پخت، مواد روکش باید بتوانند در برابر حرارت مقاومت کنند بدون آنکه خواص مکانیکی خود را از دست بدهند. موادی مانند سرامیکها یا فولادهای آلیاژی خاص برای این کاربرد ها مناسب هستند.

- هدایت حرارتی: در برخی کاربرد ها، مانند غلطک های خنککننده، هدایت حرارتی بالا مطلوب است تا حرارت به سرعت از سطح غلطک دفع شود.

4. خواص شیمیایی

- مقاومت شیمیایی: در کاربرد هایی که غلطک در معرض مواد شیمیایی مانند اسیدها، بازها یا حلالها قرار میگیرد، مقاومت شیمیایی مواد روکش بسیار مهم است. به عنوان مثال، در صنایع شیمیایی یا غذایی، مواد مقاوم در برابر خوردگی مانند فولاد های ضد زنگ یا پلیمرهای خاص ترجیح داده میشوند.

- واکنشپذیری: مواد روکش نباید با مواد در تماس واکنش شیمیایی نامطلوب داشته باشند. این موضوع به ویژه در صنایع غذایی و دارویی که خلوص محصول نهایی بسیار مهم است، حیاتی میباشد.

5. خواص اصطکاکی و سایشی

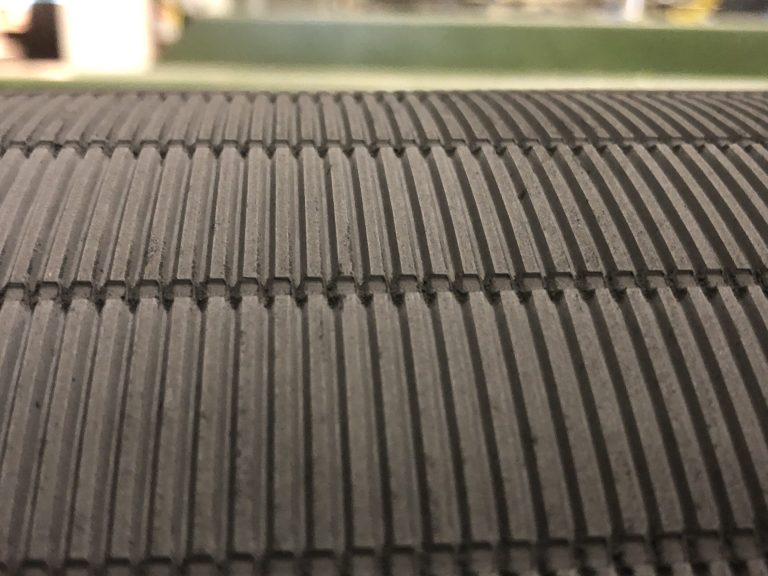

- ضریب اصطکاک: در کاربرد هایی مانند غلطک های نقاله یا غلطک های چاپ، ضریب اصطکاک مناسب برای جلوگیری از لغزش یا ایجاد خراش روی سطح محصول نهایی بسیار مهم است. موادی مانند لاستیک یا پلیاورتان با ضریب اصطکاک قابل تنظیم برای این کاربردها مناسب هستند.

- مقاومت به سایش: در کاربردهای با سایش بالا، مانند غلطک های سنگ زنی یا نورد سرد، مواد روکش باید مقاومت به سایش بالایی داشته باشند تا عمر مفید غلطک افزایش یابد. موادی مانند کاربید تنگستن یا سرامیک ها برای این کاربرد ها مناسب هستند.

6. دقت ابعادی و سطحی

- صافی سطح: در کاربرد هایی مانند چاپ یا پوششدهی، صافی سطح غلطک بسیار مهم است تا کیفیت محصول نهایی تضمین شود. موادی که بتوانند سطحی بسیار صاف و یکنواخت ایجاد کنند، مانند پلیاورتان یا فولادهای صیقلخورده، برای این کاربرد ها مناسب هستند.

- دقت ابعادی: در کاربرد های با تلرانسهای بسیار دقیق، مانند غلطک های نورد سرد، دقت ابعادی غلطک باید در طول زمان حفظ شود. موادی با تغییر شکل کم تحت بار و مقاوم به خزش برای این کاربرد ها مناسب هستند.

7. هزینه و قابلیت تولید

- هزینه مواد: هزینه مواد روکش باید با توجه به کاربرد و عمر مفید مورد انتظار توجیه پذیر باشد. موادی مانند سرامیک یا کاربید تنگستن گرانتر هستند اما در کاربرد های خاص میتوانند هزینه های نگهداری را کاهش دهند.

- قابلیت تولید: برخی مواد ممکن است خواص ایدهآلی داشته باشند اما تولید آنها پیچیده و پرهزینه باشد. به عنوان مثال، تولید غلطک های با روکش سرامیک نیاز به فرآیندهای پیشرفته و گران قیمت دارد.

8. عوامل زیستمحیطی و ایمنی

- سازگاری زیستمحیطی: در برخی کاربرد ها، مانند صنایع غذایی یا دارویی، مواد روکش باید سازگار با محیط زیست و غیرسمی باشند. موادی مانند پلیاورتان یا لاستیک های خاص که فاقد مواد مضر هستند، برای این کاربرد ها مناسب هستند.

- ایمنی: مواد روکش باید در شرایط عملیاتی ایمن باشند و خطراتی مانند شکست ناگهانی یا آزاد شدن ذرات مضر را ایجاد نکنند.

9. عمر مفید و قابلیت تعمیر

- عمر مفید: عمر مفید مواد روکش باید با توجه به کاربرد و شرایط عملیاتی بهینه باشد. موادی که نیاز به تعویض مکرر دارند ممکن است هزینه های عملیاتی را افزایش دهند.

- قابلیت تعمیر: در برخی کاربرد ها، امکان تعمیر یا بازسازی روکش غلطک میتواند هزینه ها را کاهش دهد. موادی که قابلیت تعمیر آسان دارند، مانند لاستیک یا پلیاورتان، برای این کاربرد ها مناسب هستند.

10. تکنولوژیهای نوین

- مواد کامپوزیتی: استفاده از مواد کامپوزیتی که ترکیبی از خواص مختلف مانند مقاومت به سایش و انعطافپذیری را ارائه میدهند، میتواند گزینهای مناسب برای کاربرد های خاص باشد.

- پوششهای نانویی: پوششهای نانویی با خواص بهبود یافته مانند مقاومت به سایش و خوردگی، میتوانند عمر مفید غلطک ها را به طور قابل توجهی افزایش دهند.

نتیجهگیری

انتخاب مواد روکش غلطک برای کاربرد های خاص نیاز به بررسی دقیق عوامل متعددی دارد که هر کدام به طور مستقیم یا غیرمستقیم بر عملکرد و هزینه های عملیاتی تأثیر میگذارند. با در نظر گرفتن این عوامل و استفاده از تکنولوژی های نوین، میتوان بهینه ترین مواد روکش را برای هر کاربرد خاص انتخاب کرد تا عملکرد و عمر مفید غلطک ها به حداکثر برسد.