مقدمه

صنعت سیمان به عنوان یکی از صنایع مادر، نقشی کلیدی در توسعه زیرساختهای هر کشور ایفا میکند. تولید سیمان فرآیندی پیچیده و چندمرحلهای است که شامل استخراج مواد اولیه (سنگ آهک، خاک رس، سیلیس و سایر افزودنیها)، خردایش، همگنسازی، پخت کلینکر و آسیاب نهایی میشود. در این میان، وجود ناخالصیهای فلزی در مواد اولیه یا در جریان فرآیند تولید، میتواند مشکلات متعددی ایجاد کند. برای رفع این مشکل، درام مگنت (Drum Magnet) یا جداکنندههای مغناطیسی به عنوان یکی از تجهیزات کلیدی در صنعت سیمان مورد استفاده قرار میگیرند.

اهمیت جداسازی فلزات در صنعت سیمان

در خطوط تولید سیمان، ورود ذرات فلزی (اعم از آهنی یا فولادی) میتواند پیامدهای منفی زیادی داشته باشد، از جمله:

- آسیب به تجهیزات خردایش: ذرات فلزی سخت میتوانند به چکشهای سنگشکن، فکها و بدنه آسیابها آسیب بزنند.

- کاهش کیفیت محصول: وجود ذرات فلزی در خوراک کوره یا آسیاب سیمان باعث کاهش یکنواختی ترکیب شیمیایی میشود.

- ایجاد جرقه و خطرات ایمنی: در برخورد فلزات با تجهیزات دوار، احتمال ایجاد جرقه و آتشسوزی وجود دارد.

- افزایش هزینه تعمیر و نگهداری: فرسایش سریع قطعات و توقفهای ناگهانی تولید، هزینههای بالایی به کارخانه تحمیل میکند.

از این رو، استفاده از تجهیزات جداسازی فلزات مانند درام مگنت امری حیاتی در صنعت سیمان است.

درام مگنت چیست؟

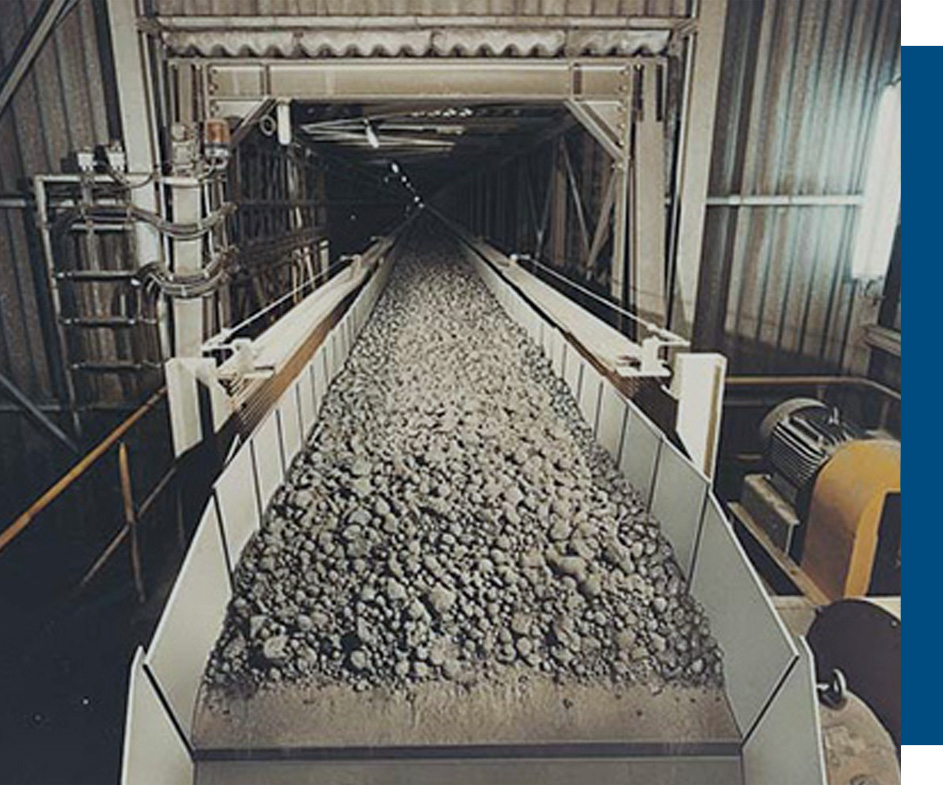

درام مگنت دستگاهی استوانهای شکل است که در داخل آن آهنرباهای دائم یا الکتریکی قرار دارند. این دستگاه معمولاً روی خطوط نوار نقاله نصب میشود تا هنگام عبور مواد، ذرات فلزی آهنی را جذب و جدا کند.

اجزای اصلی درام مگنت:

- پوسته استوانهای چرخان: سطح خارجی که مواد روی آن حرکت میکنند.

- مگنت داخلی ثابت: شامل آهنرباهای دائم یا الکترومغناطیس.

- موتور و سیستم چرخاننده: برای حرکت مداوم پوسته.

- محل خروج مواد تمیز و ذرات فلزی: ذرات فلزی جذب شده از مسیر اصلی جدا میشوند.

محلهای کاربرد درام مگنت در کارخانه سیمان

در یک کارخانه سیمان، درام مگنت در چندین نقطه کلیدی مورد استفاده قرار میگیرد:

- مرحله دریافت و ذخیره مواد اولیه:

در زمان ورود سنگ آهک و سایر مواد از معدن، احتمال وجود ابزارهای شکسته، قطعات ماشینآلات معدنی یا میخ و پیچ زیاد است. نصب درام مگنت روی نوار نقاله ورودی باعث میشود این قطعات پیش از ورود به سنگشکنها جدا شوند. - بعد از خردایش اولیه:

پس از سنگشکن، ذرات فلزی ریز همچنان ممکن است در مواد باقی بمانند. درام مگنت در این بخش برای محافظت از آسیابهای بعدی کاربرد دارد. - در مسیر خوراک کوره:

برای جلوگیری از ورود فلزات به کوره و آسیب به نسوزها، درام مگنت نصب میشود. - بخش آسیاب سیمان (آسیاب گلولهای یا غلطکی):

آسیابها بسیار حساس هستند. ورود یک پیچ یا قطعه فلزی کوچک میتواند شکستگی گلولهها یا ترک در جداره را به همراه داشته باشد. درام مگنت در این بخش حیاتی است. - حمل و انتقال کلینکر:

هنگام انتقال کلینکر داغ نیز احتمال وجود قطعات فلزی وجود دارد. مگنتهای مقاوم در برابر حرارت برای جداسازی به کار میروند.

مزایای استفاده از درام مگنت در صنعت سیمان

- افزایش طول عمر تجهیزات: جلوگیری از ورود فلزات به سنگشکن، آسیاب و نوار نقاله.

- بهبود کیفیت سیمان: حذف ناخالصیهای آهنی که روی ترکیب نهایی اثر منفی دارند.

- افزایش ایمنی: کاهش احتمال جرقه، آتشسوزی یا انفجار در محیط کارخانه.

- کاهش توقفات تولید: با حذف ذرات فلزی، احتمال خرابی و توقف ناگهانی کاهش مییابد.

- بهرهوری بالا و هزینه کم: درام مگنتها معمولاً مصرف انرژی کمی دارند و نگهداری آنها ساده است.

انواع درام مگنت مورد استفاده در صنعت سیمان

- درام مگنت دائم:

- دارای آهنربای دائم با قدرت بالا.

- نیاز به برق ندارد.

- مناسب برای مواد خشک مانند سنگآهک و کلینکر.

- درام مگنت الکترومغناطیسی:

- از جریان برق برای ایجاد میدان مغناطیسی استفاده میکند.

- قدرت جذب بالاتر و قابلیت تنظیم شدت میدان.

- مناسب برای مواد با رطوبت یا ذرات فلزی ریز.

- درام مگنت تر و خشک:

- در نسخه تر برای مواد دوغابی یا مرطوب.

- در نسخه خشک برای مواد پودری و سنگدانهای.

چالشهای استفاده از درام مگنت در صنعت سیمان

- دمای بالا: در بخش کلینکر، دستگاه باید مقاومت حرارتی خوبی داشته باشد.

- سایش شدید: به دلیل ماهیت ساینده مواد (کلینکر و سنگآهک).

- گرد و غبار زیاد: نیاز به طراحی مناسب برای جلوگیری از گرفتگی.

- اندازه متغیر ذرات فلزی: باید قدرت جذب کافی برای ذرات کوچک و بزرگ وجود داشته باشد.

نگهداری و بهینهسازی عملکرد درام مگنت

برای افزایش طول عمر و کارایی درام مگنت در کارخانه سیمان، اقدامات زیر ضروری است:

- بازرسی دورهای بدنه و پوسته خارجی جهت جلوگیری از ساییدگی شدید.

- تمیزکاری منظم سطح درام برای حذف تجمع گرد و غبار و ذرات ریز.

- کنترل قدرت مغناطیسی (خصوصاً در نوع دائم) تا از کاهش راندمان جلوگیری شود.

- روانکاری یاتاقانها و سیستم چرخاننده.

- استفاده از سیستمهای حفاظتی در برابر گرما و سایش.

مقایسه استفاده از درام مگنت با سایر روشها

در صنعت سیمان علاوه بر درام مگنت، تجهیزات دیگری مانند اورباند مگنت (Overband Magnet) و صفحات مغناطیسی (Magnetic Plate) نیز به کار میروند. با این حال، درام مگنت به دلیل:

- سطح تماس بیشتر با مواد،

- امکان جداسازی پیوسته،

- و راندمان بالاتر،

بیشتر از سایر روشها کاربرد دارد.

نتیجهگیری

درام مگنت یکی از تجهیزات کلیدی در خطوط تولید سیمان است که نقش حیاتی در حفاظت از تجهیزات، بهبود کیفیت محصول و کاهش هزینههای تعمیر و نگهداری ایفا میکند. نصب صحیح و نگهداری منظم این دستگاهها باعث میشود کارخانههای سیمان با کمترین توقف و بیشترین بهرهوری فعالیت کنند.

به بیان ساده، میتوان گفت که بدون استفاده از درام مگنت، تولید سیمان مدرن با خطرات و هزینههای بسیار بیشتری همراه خواهد بود.