پمپ انتقال مواد (Slurry Pump)

به طور کلی پمپ به دستگاهی اطلاق می شود كه به سيال انرژی می دهد و باعث می شود از يك نقطه به نقطه ديگر منتقل شود. انرژی منتقل شده به سيال شامل انرژی فشاری جنبشی و پتانسيل است. تقسیم بندی پمپ ها بر اساس عوامل گوناگونی همچون نحوه انتقال انرژی به سیال، نوع سیال، مواد به کار رفته در ساخت پمپ و … صورت می گیرد.

فهرست مطالب

قديمی ترين دستگاه هایی كه از گذشته هاي دور تاكنون در جهت رفع نيازهای انسان ها مـورد اسـتفاده قـرار گرفته پمپ ها هستند كه از چندين هزار سال پيش تاكنون از انواع كوچك تا بـزرگ و سـاده تـا پيشـرفته آن ابتدا در امر كشاورزی و انتقال آب از اعماق زمين به سطح آن و سپس با پيشرفت علم وصـنعت و تكنولـوژی در همه عرصه هاي صنعتی جايگاه خود را پيدا كرده است. طوري كه حتی در يك ماشـين معمـولی از چنـدين نوع آن برای موارد متعدد از قبيل پمپ آب، پمپ روغن، پمپ بنزين، پمپ شيشه شـور و . . اسـتفاده شـده و حقیقتا مي توان ادعا نمود صنعت منهای پمپ صفر است ونمی تواند وجود داشته باشد.

پمپ ها به طور گسترده ای در صنعت برای ارائه خدمات خنک کنندگی و روانکاری، انتقال سیالات برای پردازش و ارائه نیروی محرکه در سیستم های هیدرولیکی مورد استفاده قرار می گیرند. در واقع، اغلب کارخانه های تولیدی، ساختمان های تجاری و شهرداری ها به سیستم های پمپاژ برای عملیات روزانه خود متکی هستند. در بخش تولید، پمپ ها 27 درصد از برق مورد استفاده سیستم های صنعتی را تامین می کنند. در بخش تجاری، پمپ ها عمدتا در سیستم های گرمایش، تهویه و تهویه مطبوع هوا (HVAC) برای تامین آب برای انتقال حرارت استفاده می شوند. شهرداری ها از پمپ ها برای انتقال و اصلاح آب و فاضلاب و برای زه کشی زمین استفاده می کنند. از آنجایی که آنها به این نیازهای متنوع خدمت می کنند، پمپ ها دارای اندازه های مختلف از یک اسب بخار تا چند هزار اسب بخار می باشند.

پمپ ها علاوه بر طیف گسترده ای از اندازه ها، انواع مختلفی نیز دارند. آنها توسط روش اضافه کردن انرژی به یک سیال دسته بندی می شوند: پمپ های جابجایی مثبت با فشار سیال به طور مستقیم. پمپ های سانتریفیوژ (همچنین به نام “پمپ های روتودینامیک”خوانده می شوند) سرعت سیال را افزایش می دهند و این انرژی سینتیکی را به فشار تبدیل می کنند. در میان این طبقه بندی ها، زیرمجموعه های مختلفی وجود دارد. پمپ های جابجایی مثبت شامل پیستون، پیچ، پره کشویی و انواع چرخشی است. پمپ های سانتریفیوژ شامل انواع محوری (پروانه)، جریان مخلوط شده و شعاعی هستند. عوامل بسیاری برای انتخاب مناسب نوع پمپ برای یک کاربرد تعیین کننده هستند. اغلب انواع مختلف خدمات مشابه مورد نیاز را تامین می کنند.

قابلیت اطمینان پمپ مهم است- اغلب منتقدانه است. در سیستم های خنک کننده، شکست پمپ می تواند منجر به بیش از حد گرم شدن تجهیزات و آسیب های فاجعه بار شود. در سیستم های روانکاری، عملکرد ناکافی پمپ می تواند تجهیزات را از بین ببرد. در بسیاری از کارخانه های پتروشیمی و برق، خرابی پمپ می تواند باعث کاهش قابل ملاحظه بهره وری شود.

پمپ ها برای عملیات روزانه بسیاری از امکانات ضروری هستند. تمایل به ترقی عملکرد پمپ های محافظتی را برآورد می کند تا اطمینان حاصل شود که نیازهای سیستم در هر شرایطی برآورده می شود. به منظور اطمینان از این که پمپ ها برای پاسخگویی به نیازهای سیستم به اندازه کافی بزرگ هستند، مهندسان اغلب از هزینه های بالای پمپ ها چشم پوشی می کنند و از طرف دیگر با اضافه کردن ظرفیت بیشتر پمپ ها خطرات امنیتی را از بین می برند. متاسفانه این امر باعث افزایش هزینه های تعمیر و نگهداری سیستم می شود. علاوه بر این، پمپ های غول پیکر به طور معمول نیاز به تعمیر و نگهداری مکرر نسبت به پمپ های به اندازه معمول دارند. انرژی جریان مازاد باعث افزایش ساییدگی و پارگی اجزای سیستم می شود، که موجب آسیب به سوپاپ، تنش به لوله و سروصدای کارکرد سیستم مازاد می شود.

اجزای سیستم پمپاژ

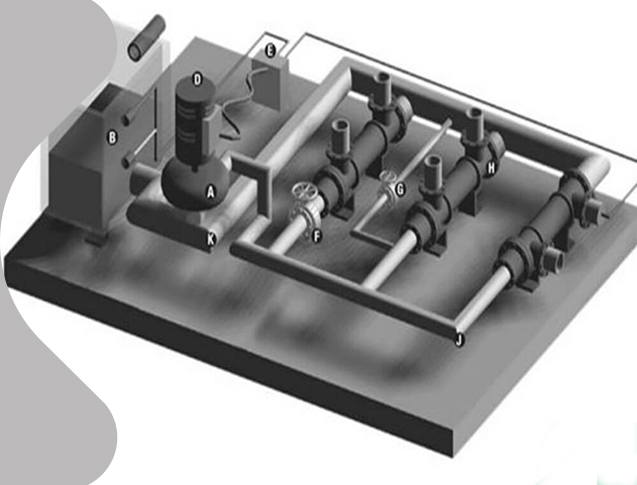

سیستم های پمپاژ معمول شامل 5 جز اساسی است: پمپ ها، محرم اولیه، لوله، سوپاپ ها و تجهیزات نهایی (مانند مبدل های حرارتی، مخازن، و تجهیزات هیدرولیک). یک سیستم پمپاژ معمولی و اجزای آن در شکل 1 نشان داده شده است.

راهنما:

A= پمپ

B= شاخص های سطح

C= مخزن، ذخیره مایع

D= موتور پمپ

E= کنترلر موتور

F= سوپاپ دریچه گاز

G= سوپاپ میان بر

H= مبدل حرارتی

I= خط ابزار دقیق

J=پمپ تخلیه لوله

K= پمپ مکش لوله

اجزای سیستم پمپاژ معمولی

انواع پمپ ها

پمپ ها در طیف گسترده ای از انواع، اندازه ها و مواد در دسترس هستند، می توان آنها را به طور گسترده به دو دسته – جابجایی مثبت و گریز از مرکز- طبقه بندی کرد. این دسته بندی ها مربوط به شیوه ای است که در آن پمپ انرژی را به سیال کاری می افزاید. پمپ های جابجایی مثبت سیال را با یک اعمال حجم سقوطی فشار می دهند، اساسا فشردن یک مقدار از سیال برابر با حجم جابه جایی از سیستم با هر ضربه پیستون یا چرخش شفت است. پمپ های سانتریفیوژ توسط اضافه کردن انرژی جنبشی به یک سیال با استفاده از یک پروانه چرخشی کار می کنند. همانطور که جریان در قسمت پخش کننده پمپ افت می کند، انرژی جنبشی سیال به فشار تبدیل می شود.

اگر چه در بسیاری از کاربردها می توان از دو پمپ جابجایی مثبت و گریز از مرکز استفاده کرد، پمپ های گریز از مرکز بیشتر رایج هستند زیرا آنها ساده و بی خطر هستند و نیاز به نگهداری کمی دارند و عمر کارکرد طولانی دارند. پمپ های سانتریفیوژ معمولا نسبت به پمپ های جابجایی مثبت از فرسایش کمتری رنج می برند و نیاز به جایگزینی کمتری دارند. اگر چه بسته بندی یا آب بندهای مکانیکی باید به صورت دوره ای جایگزین شود، این کار معمولا به صرفه و زمان کمتری نیاز دارد. پمپ های سانتریفیوژ همچنین می توانند در طیف وسیعی از شرایط کار کنند. خطر احتمالی آسیب ناشی از موقعیت نامناسب دریچه، اگر اقدامات احتیاطی انجام شود، کم است.

پمپ های سانتریفیوژ دارای یک رابطه متغیر جریان / فشار هستند. یک پمپ گریز از مرکز در برابر فشار بالای سیستم باعث کاهش جریان می شود در حالی که در برابر فشار کم سیستم عمل می کند.

در مقابل، پمپ های جابجایی مثبت حجم جابجایی ثابتی دارند. در نتیجه، نرخ جریان تولید آنها مستقیما با سرعت آنها متناسب است. فشار تولید شده آنها توسط مقاومت سیستم به این جریان تعیین می شود. پمپ های جابجایی مثبت دارای مزایای عملیاتی هستند که آنها را برای کاربردهای خاص کاربردی می کند. این پمپ ها معمولا برای شرایطی که در زیر آمده است مناسب تر هستند:

- سیال مورد استفاده ای که بسیار ویسکوز است.

- سیستمی که نیاز به فشار بالا، و عملکرد جریان کم پمپ دارد.

- پمپ باید توانایی پر کردن خودش را داشته باشد.

- سیال مورد استفاده نباید نیروهای برشی بالایی داشته باشد.

- جریان باید اندازه گیری یا دقیق کنترل شود.

- بازده پمپ بسیار ارزشمند است.

به طور کلی تقسیم بندی پمپ ها بر اساس عوامل گوناگونی همچون نحوه انتقال انرژی به سیال، نوع سیال، مواد به کار رفته در ساخت پمپ و … صورت می گیرد.

طبقه بندی پمپ ها از لحاظ نحوه و اصول كار به دو دسته كلی زيرتقسيم بندی می شوند:

الف- پمپ های نوع جنبشی Pump Dynamic

ب- پمپ های نوع جابجائی مثبت Pumps Displacement Positive

پمپ های نوع جنبشی Pump Dynamic

اساس كاراين نوع پمپ هابر اساس افزودن انرژی جنبشی به مايعات است كـه ايـن انـرژی در غالـب سـرعت يا حركت دادن به مايع از طريق مكانيزم پمپ كه پروانه ها هستند انجام می شود كه مقداری از انـرژی جنبشـی توليد شده درداخل پمپ و مقداری ديگر نيز در مجرای خروجی پمپ به انرژی فشاری تبديل می شود. اين نوع پمپ ها در دسته های كلی زير طبقه بندی می شوند:

1-پمپ های جريان شعاعی يا گريزازمركز Pump Centrifugal

۲-پمپ های جريان مختلط Pump Flow Mixed

۳-پمپ های جريان محوری Pump Flow Axial

۴-پمپ های جريان محيطی Pump Peripheral

پمپ های نوع جابجائی مثبت Pumps Displacement Positive

در دو دسته اصلی طبقه بندی می شوند:

الف-پمپ های رفت و برگشتی Pumps Reciprocating

پمپ های رفت و برگشتی در سه دسته كلی زيرطبقه بندی می شوند:

۱-پمپ های پيستونی Pump Piston

۲-پمپ های پلانجری Pump Plunger

۳-پمپ های ديافراگمی Pump Diaphragm

ب -پمپ های دوار Pump Rotary

1-پمپ های تك محوری Rotor Single

2-پمپ های چندمحوری Rotor Multiple

در این بخش به صورت جزیی تر برخی از انواع پمپ های نامبرده را تشریح کرده و به اختصار توضیح میدهیم:

اسلاری پمپ یا پمپ های انتقال مواد

اسلاری می تواند مخلوطی از هر نوع سیال به همراه مقداری ذرات جامد باشد. ترکیبی از نوع، اندازه، شکل و مقدار ذرات جامد به همراه طبیعت انتقال سیال، مشخصه های دقیق و خواص جریان اسلاری را مشخص می کنند.

مشخصات اسلاری

به طور گسترده اسلاری ها را می توان به دو گروه عمومی اشباع شده و اشباع نشده تقسیم کرد. اسلاری های اشباع نشده شامل ذرات بسیار نرمی هستند که می توانند مخلوط پایدار و یکنواختی ایجاد نموده که باعث افزایش ویسکوزیته سیال می شوند. این اسلاری ها معمولا دارای خواص سایشی کمی هستند اما با توجه به این نکته که آنها معمولا رفتاری مشابه با سیالات معمولی ندارند در هنگام انتخاب پمپ باید توجه ویژه ای لحاظ شود. زمانی که ذرات جامد موجود در اسلاری به اندازه ای باشند که باعث شوند رفتار سیال از رفتار سیال معمولی فاصله بگیرد، آنها را سیالات غیر نیوتنی می نامند.

اسلاری های اشباع شده از ذرات زبر و خنثی تشکیل شده اند که تمایل دارند مخلوط غیر یکنواختی ایجاد کنند، بنابراین باید در محاسبات جریان و توان توجه ویژه ای به عمل آورد. این ذرات زبر و خشن دارای خواص سایشی زیادی هستند و بخش عمده از کاربردهای اسلاری را تشکیل می دهند. به این نوع اسلاری، اسلاری ناهمگن نیز گفته می شود.

پمپ اسلاری چیست؟

پمپ های جابجایی مثبت و انواع خاصی از پمپ ها مورد استفاده قرار می گیرند اما متداول ترین نوع پمپ ها ی اسلاری، پمپ سانتریوفیوژ است.پمپ سانتریفیوژ اسلاری مانند پمپ های سانتریفیوژ مایعات تمیز، با بهره گیری از نیروی گریز از مرکزی که با چرخش پروانه پمپ به دست می آورد نیروی جنبشی به اسلاری وارد می کند. با این وجود، تشابه پمپ های سانتریوفیوژ اسلاری با پمپ های سانتریفیوژ مایعات تمیز همین جا پایان می پذیرد.

در فرایند انتخاب پمپ های سانتریفیوژ اسلاری باید ملاحظاتی از قبیل اندازه پروانه ی پمپ، گذرگاه عبور مواد جامد، آب بندی مناسب حور و انتخاب بهینه جنس قطعات برای رسیدن به عمری طولانی لحاظ شود. این ها ملاحظاتی مقدماتی برای مهندسانی هستند که وظیفه انتخاب جنس متریال برای اجزایی از پمپ را دارند که می بایست نسبت به سایش، فرسایش و خوردگی قطعات در تماس با سیال از خود مقاومت نشان دهند.

برای دستیابی به سرعت های کاری پایین، پمپ های اسلاری اندازه بزرگتری نسبت به پمپ های آب تمیز دارند که این امر باعث کاهش سرعت سیال و کمتر شدن نرخ سایش می شود. یاتاقان ها و محورها نیز بسیار قوتر و صلب تر می باشند.

اجزاء پمپ اسلاری

پروانه ها

پروانه پمپ ها اصلی ترین قطعه دورانی بوده که معمولاً دارای پره های هستند که نیروی گریز از مرکز را به سیال اعمال کرده و سیال را هدایت می نمایند.

پروانه پمپ های اسلاری معمولاً از نوع ساده و یا از نوع فرانسیس می باشند.

پره های ساده تک خمشه و تخت بوده در حالی که در پره های فرانسیس لبه های ورودی به سمت چشم پروانه امتداد بافته اند.

بعضی از مزایای پره های فرانسیس را می توان به راندمان بالاتر، بهبود مکش و در بعضی از پمپ های اسلاری تا اندازه ای باعث افزایش طول عمر قطعات تحت سایش می شود، که دلیل آن را می توان تا اندازه ای به بهبود زاویه حمله سیال در ورودی دانست.

پره های ساده، در بسیاری از کاربردهای اسلاری، خصوصیات عمر سایشی بهتری نسبت به پره های فرانسیس از خود نشان می دهد و همچنین مواقعی که پروانه های الاستومری مورد نیاز باشد این پروانه ها مشخصه مناسب تری دارند.

تعداد پره های پروانه های پمپ های اسلاری بسته به اندازه ذرات اسلاری معمولاً بین 3 تا 6 عدد متغیر هستند.

پروانه های پمپ های اسلاری معمولاً از نوع بسته می باشند، اما نوع نیمه باز و باز آن در بعضی مواقع برای استفاده در کاربردهای خاص مورد استفاده قرار می گیرند.

در این مواقع پروانه ها عموماً از نوع بسته هستند زیرا این پروانه دارای راندمان بالاتری بوده و در محدوده ی لاینر جلویی دارای سایش کمتری هستند. پروانه های نیمه باز معمولاً در پمپ های کوچک مورد استفاده قرار می گیرند زمانی که انسداد به وسیله ذرات جامد مشکل ساز باشد و از پروانه های باز برای ایجاد نیروی برشی برای پمپاژ کف استفاده می شود.

مشخصه دیگر پروانه پمپ های اسلاری، پره های کمکی در پشت و جلو صفحات پروانه می باشد. این پره ها دارای دو وظیفه اصلی هستند اول کاهش فشار (که باعث مهار آب از برگشت به سمت چشمه پروانه شده و همچنین باعث کاهش فشار در محفظه آب بندی می شود) و دوم با حرکت چرخشی پره ها باعث جلوگیری از رسوب مواد جامد در بین فضای پوسته و پروانه می شوند.

از مهمترین معیار های طراحی پروانه می توان به الگوهای جریان و نرخ سایش داخل پمپ اشاره کرد.

طیف وسیعی از پروانه های استاندارد اکثر کاربردهای نظیر پمپاژ مواد اسلاری را جواب گو هستند اما پروانه هایی با طراحی های غیر استاندارد هم در دسترس هستند.

در ادامه به مواردی از کاربردهای پروانه های غیر استاندارد اشاره می شود.

پمپاژ زغال سنگ: ذرات بزرگ ممکن است باعث بسته شدن پروانه های 5 پره بسته شوند؛ بنابراین یک پروانه ویژه با 4 پره، می تواند مناسب باشد.

پمپاژ مواد فیبری و الیافی: الیاف بلند، می توانند باعث انسداد ورودی پروانه استاندارد پمپ ها شوند؛ بنابراین یک پروانه با محدود کننده کمتر می تواند برای این امر مناسب باشد.

ورودی هد بالا: زمانی که هد ورودی خیلی زیاد باشد و از ظرفیت مقاومت آب بندی های گریز از مرکز بیشتر باشد؛ بنابراین یک پروانه دیفرانسیلی می تواند مناسب باشد.

کاهش قطر پروانه: در بعضی از کاربردهای خاص کاهش قطر پروانه مورد نیاز است و این در صورتی است که سایش بیشتری نسبت به پروانه های با قطر زیاد رخ دهد؛ بنابراین می بایست RPM پروانه کاهش یابد.

کاهش چشمی پروانه: در بعضی از کاربردها با سایش بسیار بالا مانند خروجی آسیاب، یک پروانه ویژه با چشم کوچک می تواند عمر سایشی پروانه را افزایش دهد.

پوسته ها

برای کاهش نرخ سایش در پمپ های اسلاری سرعت سیال در اکثر پوسته های پمپ های اسلاری (( آهسته تر )) از پمپ های آب هستند و درنتیجه باعث کاهش سرعت در ورودی پمپ می شود.

شکل پوسته پمپ های اسلاری، عموماً به صورت حلزونی یا دایره ای شکل با لقی زیاد در نقطه آب شکن می باشد.

راندمان در این نوع از پوسته ها نسبت به پوسته های حلزونی پایین تر بوده ولی در مقابل آن عمر سایشی پوسته افزایش چشمگیری می یابد.

محورها ( شافت ها)

شافت ها در پمپ ها عضو چرخنده ایست که برای انتقال توان و حرکت به پروانه پمپ به کار می رود. شکل هندسی شافت معمولاً به صورت یک استوانه پلکانی است. استفاده از شانه، رزوه و جا خارها بر روی شافت روش بسیار خوبی برای نصب اجزایی مانند پروانه ها، یاتاقان ها و پولی تسمه ها و تحمل بارهای محوری ناشی از آنهاست.

تغییر شکل شافت ها متأثر از استحکام آنها نیست، بلکه تابع سفتی آنهاست که شاخص آن، مدول الاستیسیته ماده است و برای تمامی فولاد ها اصولاً مقدار ثابتی است. به همین علت، مقاومت شافت در مقابل تغییر شکل را نمی توان با انتخاب نوع ماده کنترل کرد، بلکه تنها راه کنترل آن تغییر ابعاد هندسی شافت است. برای به حداقل رساندن تغییر مکان سر شافت، طول بخش پیش آمده آن حتی الامکان بایستی کوتاه باشد.

تحمل بارهای محوری: در مواردی که بارهای محوری قابل ملاحظه باشند، لازم است که به نحوی این بارهای محوری را به شافت و سپس از طریق یاتاقان ها به تکیه گاه منتقل کرد.

انتقال گشتاور پیچشی: بسیاری از شافت ها برای انتقال گشتاور پیچشی به کار می روند. این گشتاور معمولاً توسط یک تسمه ورودی به شافت منتقل می شود، و خود شافت نیز بایستی قادر به تحمل تنش ها و تغییر شکل های پیچشی باشد. اجزاء متداول برای انتقال گشتاور پیچشی بین شافت و اجزاء نصب شده بر روی آن عبارتند از:

- خارها

- هزار خارها

- پیچ های تنظیم

- رزوه ها

- پینها

- انطباق های انقباضی یا فشاری

- انطباق های گوه ای

برای اطلاعات بیشتر در ارتباط با طراحی و محاسبه نیروهای وارده بر شافت ها و دیگر اطلاعات می توان به منابع ذکر شده در انتهای کتاب مراجعه کرد.

یاتاقان ها

یاتاقان ها را برای تحمل بارهای شعاعی خالص، بارهای محوری خالص و یا ترکیبی از این دو نوع بار می سازند.

در این بخش، گزیده ای از انواع یاتاقان های استانداردی که در پمپ های اسلاری ممکن است کاربرد داشته باشد را معرفی می کنیم. بسیاری از شرکت های سازنده یاتاقان، توضیحات فراوانی در مورد انواع مختلف یاتاقان ها در قالب کتابچه های مهندسی و کاتالوگ ها به مشتریان خود ارائه می کنند و می توان اطلاعات مفید و کاربردی فراوانی از این منابع به دست آوردید.

محدوده کاربرد پمپ های اسلاری

پمپ های اسلاری به طور وسعی در واحد های معدنی استفاده می شوند به خصوص در واحدهای که از سیستم های جدایش خیس استفاده می کنند. در این سیستم ها معمولاً حجم زیادی از اسلاری را در حین فرآیند می بایست جا به جا کنند.

همچنین پمپ های اسلاری به طور گسترده ای برای دفع ضایعات و خاکسترهای ناشی از سوخت های فسیلی در نیروگاه ها استفاده می شود. از کاربردهای دیگر پمپ های اسلاری می توان به کارخانجات تولید کود، پروژه های احیاء زمین های بایر، استخراج به وسیله لایروبی و انتقال ذغال سنگ و مواد معدنی در فواصل طولانی اشاره کرد.

افزایش تمرکز جهانی به محیط زیست و مصرف انرژی مطمئناً استفاده از پمپ های اسلاری را در سال های آینده بسیار وسیع تر خواهد کرد.

مفاهیم انتخاب مواد

انتخاب موادی که برای ساخت پمپ های اسلاری مورد استفاده قرار می گیرند فرآیند مشخص و دقیقی ندارند. این فرآیند می بایست تمامی پارامترهای قابل تغییر در مواد اسلاری را در نظر بگیرد و محدودیت های تحمیل شده را در نظر بگیرد. این محدودیت ها می تواند شامل:

- نوع پمپ

- سرعت چرخش پروانه در پمپ

- گزینه های موجود از طیف وسیعی از مدل های قابل دسترسی پمپ ها

اطلاعات اولیه که برای انتخاب مواد مورد نیاز است شامل:

- اندازه ذرات جامدی که می بایست پمپاژ شوند.

- شکل و میزان سختی این ذرات جامد

- خواص خورندگی مایعاتی که توسط پمپ اسلاری منتقل می شوند.

موارد مورد استفاده برای لاینر پمپ و پروانه از دو گروه اصلی تشکیل می شوند

- الاستومرها

- آلیاژ های ریخته گری شده مقاوم به خوردگی و فرسایش

الاستومرها

سه نوع الاستومری که به طور معمول مورد استفاده قرار می گیرد شامل:

لاستیک طبیعی

- مقاومت سایشی عالی برای لاینرها (در برار ذرات جامد تا سایز 2/1 اینچ)، اما برای ذرات جامد 4/1 اینچ دارای محدودیت در پروانه پمپ می باشد.

- برای گوشه های بسیار تیز در اجزاء پمپ ممکن است مناسب نباشد.

- توسط اجزاء جامد بزرگتر و ناخالصی ها ممکن است آسیب ببینند.

- برای اجتناب از خرابی لاینر در گوشه های خارجی پروانه، سرعت محیطی پروانه پمپ از ft/min5400 m/s 27،5 می بایست تجاوز نکند. ( برای کاربردهای مشخص، فرمولاسیون خاص لاستیک در دسترس هستند که اجازه داشتن سرعت محیطی پروانه پمپ را تا ft/min5900 m/s 30 می دهند.)

- برای روغن ها، حلال ها و اسیدهای قوی مناسب نیستند.

- برای دماهای بالاتر از f 170°) c77°) مناسب نیستند.

پلی یورتان

- برای لاینر پمپ هایی استفاده می شوند که می خواهند سرعت محیطی بیشتر از ft/min5400 m/s 27،5 را داشته باشند. ( محدودیت استفاده از لاستیک های طبیعی وجود داشته باشد)، و در مواقعی استفاده می شوند که ضربات گاه و بیگاه به پروانه پمپ ها باعث ایجاد خرابی در لاستیک های استاندارد می شود.

- در مواقعی که سایش از نوع بستر لغزنده باشد مقاومت به سایش بیشتری نسبت به حالت ضربات جهت دار دارد.

- نسبت به لاستیک طبیعی، در مقابله با ذرات جامدی که لبه های تیز دارند مقاومت به سایش بیشتری دارند، و در بعضی مواقع در مقابل ذرات جامد نرم نیز مقاومت به سایش بیشتری نسبت به لاستیک های طبیعی دارند.

- برای دماهای بالایf 158° c 70° و محلول های اسیدی و آلکالین ها، اکتون ها، استرها، کلرها و نیتروهیدروکربن ها نامناسب هستند. با تغییر فرمولاسیون، مقاومت دمایی این مواد افزایش می یابد و به تناسب مقاومت سایشی آنها کاهش می یابد.

الاستومرهای مصنوعی

مانند نئوپرن، بوتیل، هیپالون، وایتون نوع A، و غیره دانست. این مواد در کاربردهای شیمیایی مخصوص در شرایط زیر استفاده می شوند.

- مقاومت به سایش پایین تری نسبت به لاستیک های طبیعی دارند.

- مقاومت شیمیایی بالاتری نسبت به لاستیک های طبیعی و پلی یورتان دارند.

- دماهای کاری بالاتری نسبت به لاستیک های طبیعی و پلی یورتان دارند.

آلیاژهای ریخته گری شده مقاوم به خوردگی و سایش

در مواقعی که شرایط برای استفاده از لاستیک ها مناسب نباشد؛ مثل وجود ذرات جامد زبر و یا ذراتی با لبه ای تیز و در حالاتی که پروانه پمپ دارای سرعت های محیطی بالا و یا دمای کاری بالا باشند آلیاژهای ریخته گری شده مقاوم به خوردگی و سایش در قطعات پمپ های اسلاری و پروانه ها مورد استفاده قرار می گیرند.

توجه: پمپ های بدون لاینر عموما تنها در حالت آلیاژی در دسترس هستند.

کاربردها و محدودیت ها

خواص اسلاری

سایش:

سایش، زمانی رخ می دهد که ذرات سخت، تحت فشار و حرکت نسبی در مقابل یک سطح جامد قرار گیرند.

کنده شدن، خرد شدن تحت فشار بالا و خرد شدن تحت فشار پایین

در پمپ های اسلاری سانتریفیوژ سایش در دو منطقه رخ می دهد:

- بین پروانه پمپ در حال دوران و تروت بوش ثابت

- بین بوش محور در حال دوران و پکینگ ثابت

ساییدگی اگرچه تمامی انواع فرسایش و خوردگی را در بر می گیرد ولی با خوردگی فیزیکی کاملاً متفاوت است.

خوردگی فیزیکی

در پمپ های اسلاری نوع فرسایش غالب از نوع خوردگی فیزیکی است. خوردگی فیزیکی شکلی از سایش است که در آن، سطح قطعات پمپ که در تماس با سیال اسلاری هستند توسط ذرات معلق موجود در سیال تخریب می شوند.

در خوردگی فیزیکی انرژی جنبشی از ذرات به سطح منتقل می شود. که این پدیده در سایش رخ نمی دهد.

انتقال انرژی جنبشی از ذرات به سطح باعث ایجاد تنش تماسی زیادی می شود. که این پدیده در سایش رخ نمی دهد.

انتقال انرژی جنبشی از ذرات به سطح باعث ایجاد تنش تماسی زیادی می شود. با وجود اینکه فشار تماسی ناشی از برخورد هر یک از اجزاء ناچیز است، فشاری تماسی کل به دلیل بی قاعدگی اشکال ذرات، زیاد است.

خوردگی فیزیکی به سه نوع تقسیم می شود: بستر لغزان، برخورد تصادفی و برخورد جهت دار

در فرآیند پمپاژ پروانه ها، لاینر ها، پوسته ها با مکانیسم های مختلفی به شرح زیر دچار فرسایش می شوند.

الف) پروانه پمپ ها تحت ترکیبی از برخورد جهت دار ذرات (در لبه ورودی پره ها و پایه پره ها در جایی که به شرود پشتی متصل می شوند)، بستر لغزان و برخورد با زاویه کم ( در طول پره ها و داخل گذرگاه در بین شرود) همواره در معرض فرسایش قرار دارند.

ب) لاینرهای کناری عموماً تحت فرسایش به صورت بستر لغزان و برخورد تحت زاویه کم قرار دارند.

ج) حلزونی ها تحت برخورد مستقیم ذرات در آب شکن و تحت خوردگی فیزیکی به صورت بستر لغزان در سطح هستند.

خوردگی شیمیایی

خوردگی شیمیایی انواع مختلفی دارد بعضی از آنها شامل: خوردگی یکنواخت، گالوانیک، ترک، ایجاد حفره، دانه ای، لیچینگ انتخابی، خوردگی فیزیکی همراه با خوردگی شیمیایی می باشد. که خوردگی فیزیکی همراه با خوردگی شیمیایی در کاربردهای اسلاری مهمترین دلیل تخریب می باشدزیرا دو اثر (خوردگی فیزیکی و شیمیایی) با یکدیگر اثر می کنند و معمولاً شناسایی آنها از یکدیگر سخت می باشد.

در اثر سایش لایه اکسید تشکیل شده بر روی سطوح داخلی پمپ که در تماس با سیال هستند خوردگی شیمیایی و فیزیکی رخ می دهد. (این لایه اکسید محافظ، از اجزاء فلزی پمپ که در تماس با سلاری در حال انتقال در مقابل واکنش های شیمیایی محافظت می کند و در نتیجه از قطعات پمپ در برابر خوردگی شیمیایی محافظت می کند، با این وجود زمانی که سایش به طور مداوم وجود دارد، باعث می شود لایه های زیرین در معرض ذرات ساینده قرار گیرند و خوردگی شیمیایی/فیزیکی افزایش می یابد و باعث از بین بردن فلز می شوند.

بسیاری از محیط های گازی و مایعی باعث تنزل الاستومرها می شوند.

تنوع الاستومرها در توانایی جذب گاز یا سیال و گرایش آنها برای حل شدن در یک سیال متفاوت است. زمانی که جذب و یا انحلال جزئی اتفاق می افتد، در مدول الاستیسیته و استحکام الاستومرها تاثیر زیادی می گذارد.

مقاومت شیمیایی یک اصطلاح عام برای بیان کردن زوال در فلزات است، زمانی که در جریان های پویا و یا ساکن غوطه ور باشند.

در زمینه الاستومرها، مقاومت شیمیایی به مقاومت در برابر سایش و یا مقاومت در برابر اتساع و متعاقب آن از دست دادن استحکام ارجا داده می شود.

غلظت ذرات جامد

وجود ذرات جامد در اسلاری نسبت به آب تمیز به مراتب تأثیر معکوس بیشتری در عملکرد پمپ ها می گذارد. و عمدتاً به دلایل زیر است:

- لغزش بین ذرات جامد و سیال در هنگام سرعت گرفتن اسلاری در ورودی پروانه پمپ و کاهش سرعت در هنگام ترک کردن پروانه پمپ. این لغزش ذرات جامد و اتلاف انرژی، سرعت ته نشینی ذرات جامد را بیشتر می کند.

- افزایش اتلاف اصطکاکی. این اتلافات با افزایش چگالی (ویسکوزیته) اسلاری افزایش می یابد.

توجه: در ادامه متن منظور از (H) “هد” کلی تولید شده توسط پمپ است، که بر حسب فوت برای سیال واقعی (اسلاری) بیان می شود. برای بیان هد کلی پمپاژ آب از Hw (بر حسب فوت آب) و برای پمپاژ اسلاری از Hm (بر حسب فوت اسلاری) استفاده می شود.

نسبت هد (HR) زمانی بیان می شود که نسبت بین Hm/Hw در هنگامی که پمپ، آب ( Hw) و یا مخلوط اسلاری (Hm) را پمپاژ می کند، و پمپ دارای دبی و سرعت ثابتی باشد.

در ابتدا نسبت HR معادل یک (1) است اما با افزایش غلظت ذرات جامد در مخلوط اسلاری کاهش می یابد. نسبت HR در سیالات اسلاری با اندازه ی ذرات، جرم آنها و البته سرعت غلظت ذرات در اسلاری بستگی دارد.

HR به صورت تئوری قابل محاسبه نیست، اما فرمول تجربی با استفاده از شمار زیادی آزمایشات و سعی و خطاها به دست آمده است و برای بیشتر حالات معتبر است.

طول لوله کشی

یکی دیگر از موضوعاتی که در تأسیسات انتقال اسلاری باید در نظر گرفت تعیین طول لوله کشی مورد نیاز است. با عبور اسلاری از داخل لوله ها، ایجاد اصطکاک (نیروی پسا) در دیواره لوله ها می کند. پمپ اسلاری در تأسیساتی با طول لوله کشی طولانی تر، باید بر نیروی اصطکاک بیشتری غلبه کنند. قبل از انتخاب هر نوع پمپی می بایست طول لوله کشی ها، جزئیات زانویی ها و اتصالات و انواع لوله ها به درستی تعیین گردد.

قبل از انتخاب پمپ، ارتفاع عمودی حقیقی (هد استاتیکی) که اسلاری باید بر آن غلبه کند باید تعیین شود. که این ارتفاع به راحتی با مراجعه به تأسیسات و اندازه گیری ارتفاعات عمودی درگیر و یا از روی نقشه ها به دست می آید. در ارتباط با لوله کشی ها، به دست آوردن و نقشه برداری این اطلاعات امری حیاتی است. تغییرات و عدم محاسبات دقیق بر ارتفاع عمودی حقیقی (محاسبه آن معمولاً از خط تراز سیال در قسمت مکش پمپ تا نقطه ی خروجی و یا بالاترین نقطه در خط است)

تأثیرات عمده ای بر خروجی پمپ های سانتریفیوژ می گذارد. بنابراین ارتفاعات واقعی عمودی باید با دقت زیادی تعیین شوند (تلرانس cm 50). برای اطلاعات بیشتر برای این عناصر مهم در پمپاژ اسلاری به فصل 7 مراجعه شود.

سایز لوله

انتخاب قطر بهینه لوله ها در سیستم های پمپاژ اسلاری امری مهم است. استفاده از لوله های با قطر کوچک، می تواند منجر به کاهش نرخ جریان و یا افزایش توان مصرفی شود. به عنوان مثال یک جریان اسلاری نمونه با نرخ جریان liter/min 6000 و به ارتفاع m100 پمپاژ می شود. در صورت استفاده از لوله 4 اینچی اصطکاکی معادل m 1194 را ایجاد می کند حال اگر از یک لوله 6 اینچی استفاده شود اصطکاکی معادل m 163 ایجاد می کند. و در صورت استفاده از لوله 4 اینچی توان تئوری مورد نیاز حدودا kw 2013 خواهد بود در حالی که در لوله 6 اینچی این توان kw266 می باشد.

سرعت اسلاری در لوله ها ( به وسیله دبی جریان و قطر لوله تعیین می شود – به جداول و ضمائم مراجعه شود) باید محاسبه شود و این سرعت باید به اندازه کافی باشد تا بتواند ذرات جامد موجود در سیال در طی پمپاژ به صورت معلق باقی بماند. در صورتی که سرعت کافی نباشد منجر به ته نشینی تدریجی ذرات معلق درون لوله ها شده و به دنبال آن انسداد لوله ها را به همراه دارد.

منحنی های عملکرد پمپ

برای درک عملکرد پمپ های سانتریفیوژ، درک نحوه و چگونگی تعیین و نمایش عملکرد پمپ ها ضروری است.

عملکرد پمپ اسلاری معمولاً به شکل منحنی عملکرد هد تولیدی بر حسب دبی در سرعت ثابت رسم می شود. هر پمپ منحصراً با آب (معمولاً از آب تمیز استفاده می شود) و در سرعت های مختلف تست می شود تا محدوده عملکرد پمپ به دست آید.

منحنی های مقاومت سیستم

ویژگی های پمپ سانتریفیوژ اجازه داشتن ظرفیت خروجی ثابتی (همانند پمپ های جا بجایی مثبت) نمی دهد بلکه فشار پشت سیستم لوله کشی را متعادل می کند. اصطکاک در هر سیستم لوله کشی با افزایش نرخ دبی، افزایش می یابد که می توان آن را رسم کرد و با عنوان منحنی مقاومت سیستم شناخته می شود.

پمپ های سانتریفیوژ اسلاری برای موفق شدن در رساندن اسلاری به خروجی سیستم لوله کشی می بایست بر هد استاتیکی و مقاومت سیستم غلبه کنند.

منحنی مقاومت سیستم برای هر سیستم لوله کشی منحصر به فرد و غیر قابل تغییر است مگر اینکه تغییر و تعویضی در سیستم لوله کشی انجام شود به عنوان مثال:

- افزایش و یا کاهش طول لوله کش

- تعویض اتصالات

- تغییر قطر لوله ها

- تغییر هد استاتیکی

این اصطکاک ها معمولاً برای آب تمیز محاسبه می شوند و برای استفاده از اسلاری ها با غلظت های متنوع اصلاح می شوند.

تعیین منحنی مقاومت سیستم زمانی مهم است که بخواهیم ارزیابی درستی از کارکرد پمپ اسلاری و سنجش نقطه کاری و تاثیر آن بر روی تغییرات نرخ دبی واقعی داشته باشیم.

منحنی های سیستم برای مشخص کردن تغییر سرعت های پمپ و یا تغییرات به وجود آمده در سیستم لوله کشی مفید هستند.

دیگر محدودیت های طراحی

آب بندی محور

آب بندی محور یکی از مهم ترین اجزای مکانیکی هر پمپ اسلاری سانتریفیوژ است و با توجه به هر یک از سیستم های منحصر به فرد پمپ ها، نوع مناسب آب بندی با دقت می بایست انتخاب شود. سه نوع متداول از آب بندی ها به شرح زیر می باشد.

آب بندی گریز از مرکز (دینامیکی)

یک آب بندی دینامیکی و خشک زمانی که پروانه پمپ در حال چرخش است، عمل می کند و در زمانی که پمپ ساکن و خاموش باشد عمل نمی کند و آب بندی ثانویه زمانی که پمپ ساکن است، آب بندی را انجام می دهد. آب بندی ثانویه می تواند یک زبانه آب بندی لاستیکی و یا یک پکینگ روانکاری شده با گریس باشد.

آب بندی گریز از مرکز از پره هایی در پشت پروانه پمپ به همراه اکسپلری چرخان و هم جهت با پروانه که در یک محفظه جداگانه در پشت پروانه قرار دارد، تشکیل شده است. اکسپلر همانند یک توربین، فشار ناشی از اسلاری که در پشت پروانه تلاش می کنند تا خارج شوند را کاهش می دهد.

اکسپلر با ایجاد فشار در محفظه آن مانع عبور اسلاری از آب بندی ثانویه می شود.

آب بندی گریز از مرکز، به خاطر سادگی و موثر بودنشان همواره به عنوان متداول ترین روش آب بندی در پمپ های اسلاری کاربرد دارند، اما محدودیت های با توجه به فشار ورودی پمپ و سرعت پمپ (rpm) دارند. اطلاعات مربوط به محدودیت های اجرا آب بندی یک پمپ سانتریفیوژ با یک سایز مشخص آورده شده است.

آب بندی با نوار گرافیکی (آب بندی گلند)

آب بندی نرم گلند پکینگ، دومین روش آب بندی متداول در کاربردهای اسلاری می باشد. آب بندی نوار گرافیکی شامل تعدادی رینگ نرم فشرده در داخل محفظه ی ( stuffing box) و یک بوش محافظ بر روی محور پمپ می باشد در این نوع آب بندی برای پیشگیری از تولید گرمای بیش از حد ناشی از اصطکاک نیازمند روغن کاری و خنک کاری پیوسته به وسیله ی سیال تمیز مابین بوش محور مدور و پکینگ فشرده می باشد.

کیفیت و فشردگی آب بندی گلند از اهمیت زیادی برخوردار است و می بایست مناسب با شرایط کاری تطبیق داده شود.

از این چیدمان آب بندی گلند نیز با جایگزینی کردن محدود لنترهای از جنس فولاد ضد زنگ با تلرانسی بسته برای آب بندی جریان های کم مورد استفاده قرار می گیرند. این اقدام باعث کاهش مصرف آب در بخش گلند به نصف می شود.

آب بندی مکانیکی

آب بندی مکانیکی به طور گسترده در کاربردهای مکانیکی مورد استفاده قرار نمی گیرند ولی استفاده آنها در مواقع خاص در حال افزایش است. آب بندی مکانیکی از دو صفحه ثابت و متحرک تشکیل شده است که به وسیله نیروی مکانیکی و هیدرولیکی به یکدیگر فشرده می شوند و از نشتی جلوگیری می کنند.

برای تولید این صفحات آب بندی معمولاً از گرید آلفا سیلیکون کارباید و یا تنگستن کارباید استفاده می شود.

استفاده از آب بندی مکانیکی نیازمند توجه ویژه به محدودیت ها و ضریب اطمینان این نوع از آب بندی های در حال توسعه می باشد. قیمت این نوع آب بندی معمولاً بالا می باشد.

متخصصان به صورت مستمر در حال گسترش این نوع از آب بندی ها هستند که قابلیت اطمینان بیشتر و هزینه ساخت پایین تری داشته باشند که سبب افزایش استفاده از این نوع آب بندی ها می شوند. استفاده از آب بندی های مکانیکی زمانی که استفاده از آب بندی های گریز از مرکز امکان پذیر نباشد و بهترین زمینه برای استفاده از آب بندی های مکانیکی را مهیا می کند.

یکی از مزایای زیرکانه در برخی از طراحی های پمپ ها آن است که یک یاتاقان ضد سایشی بر روی محور، به صورت ثابت قرار می دهند، زمانی که سایر تولیدکنندگان اجازه حرکت یاتاقان های شعاعی به داخل هوزینگ را می دهند. در این نوع طراحی یاتاقان در محل خود ثابت می شود. این ویژگی در اتصال پایه کوتاه پروانه و عرض روتور نقش داشته و باعث مقاومت به خوردگی و سایش می شود. علاوه بر این فاصله ی کوتاه تر محور بین یاتاقان شعاعی ثابت با صفحات آب بندی مکانیکی احتمال مواجه با مشکل افزایش حرارت و در نتیجه افزایش فشار در صفحات آب بندی را کاهش می دهد. این یکی از بهترین راه ها برای ایجاد یک محیط مکانیکی است که بیشترین طول عمر کارکرد برای آب بندی های مکانیکی را ایجاد می کند.

مخازن پمپ (پمپ مخزنی)

معمولاً برای کاربردهای با هد کم الی متوسط پمپ مورد استفاده قرار می گیرد، در مواقعی که می بایست هد و دبی پمپ ثابت باشد (و یا تقریباً ثابت)، برای به کار انداختن پمپ با سرعتی ثابت که اجازه می دهد سطح سیال در سمت مکش پمپ به صورت یکنواخت کاهش یابد.

تغییرات یکنواخت در سطح سیال معمولاً با استفاده از مخزن پمپ و یا مخازن مختلف تغذیه امکان پذیر است.

ویژگی های مهم طراحی در زیر آمده است.

الف) ارتفاع مخزن برای ذخیره مناسب، کافی باشد.

ب) کف مخزن باید حداقل 30 درجه شیب داشته باشد تا مانع تجمع و ته نشینی ذرات جامد شود.

ج) سطح آزاد سیال باید کافی باشد تا با الگوی منظم باعث انتشار مداوم هوا و کف در سطح آزاد سیال شود.

د) لوله خروجی از کف مخزن باید حداقل دارای 30 درجه شیب باشد تا هوای داخل لوله بتواند به راحتی خارج شود ( به خصوص در زمان راه اندازی )

ه ) لوله مکش باید تا حد امکان کوتاه باشد، برای تسهیل در خروج هوای داخل لوله در زمان شروع به کار کردن پمپ در زمانی که پمپ از مدار خارج شده و یا در زمانی که پمپ قدرت مکش خود را از دست داده باشد.

و ) لوله مکش باید با کوپلینگ انعطاف پذیر مناسبی تا فلنچ پمپ داشته و قابل جدا شدن باشد، تا دسترسی به پمپ را برای نگهداری و تعمیر فراهم کند. سیستم لوله کشی می بایست مستقل از پمپ باشد.

ز ) زمانی که پمپ مواد فوم و یا اسلاری های کف آلود با ویسکوزیته بالا را جا به جا می کند استفاده از یک لوله تنفسی توصیه می شود.

ح ) لوله مکش باید دارای خط تخلیه باشند تا در صورت نیاز، پمپ و مخزن توسط آن تخلیه شوند.

قفل هوا ( گرفتگی هوا )

پمپ های افقی که به صورت ثقلی از مخزن با اسلاری های کف آلود تغذیه می شوند، ممکن است عملکرد (سیکل) ناپایداری داشته باشند. خروجی پمپ، بین دبی صفر تا حداکثر نوسان پیدا می کند.

گرفتگی هوا به صورت مقطعی باعث این عملکرد سیکلی می شود. حرکت گریز از مرکز پروانه پمپ، مواد اسلاری را از چشم پروانه دور می کند، و حباب های در حال رشد در چشم پروانه به دام می افتند. این تجمع هوا مانع از حرکت مواد اسلاری و کف از مخزن به پمپ می شودکه نهایتاً دبی پمپ را به صفر کاهش می دهد. به تبع آن سطح آزاد سیال بر روی ورودی پمپ افزایش می یابد تا زمانی که برای فشرده سازی حباب ها مناسب باشد و باعث شود کف و مواد اسلاری به پروانه پمپ برسند و دبی دوباره احیا شود. پس از مدتی هوا دوباره در چشمه تجمع می کند و این سیکل تکرار می شود.

اگر سطح و ارتفاع سیال در مخزن مکش کافی نباشد تا حباب های هوا به دام افتاده را فشرده کنند، دبی جریان دوباره برقرار نخواهد شد مگر آنکه پمپ برای مدت طولانی خاموش شود و حباب های هوا اجازه خارج شدن پیدا کنند.

با استفاده از لوله هواگیری که اجازه می دهد هوای محبوس شده به صورت مستمر خارج شوند می توان قفل هوا (گرفتگی هوا) را از بین برد و یا آن را به حداقل رساند.

این چیدمان همانند چیدمان در لوله های هواگیری معمولی است با این تفاوت که سر لوله های هواگیری تا چشم پروانه امتداد پیدا می کند. (برای رسیدن به حباب هوای محبوس شده توسط عمل گریز از مرکز). مخزن نیز عموماً بزرگتر از حد معمول است تا فشار بر روی حباب های به دام افتاده افزایش یابد.

بعضی مواقع یک بافل مورب در مخزن نصب می شود تا احیا و تشکیل کف به حداقل برسد و به هوا اجازه خارج شدن بدهد. لوله تغذیه از مخزن باید به صورت مخلوطی شکل و یا حرمی شکل باشد تا سطح ورودی کف افزایش یافته و تا حد ممکن به پمپ نزدیک باشد.

راه حل دیگر دادن زاویه 315 و یا 270 به حلزونی پمپ است که از محبوس شدن حباب هوا در قسمت فوقانی پوسته به وسیله آب شکن جلوگیری می کند. این حباب های محبوس شده هنگامی که پمپ روشن می شود از مقابل چشم پروانه جا به جا می شوند.

پمپ هایی که قطر دهانه مکش آنها بزرگتر طراحی می شوند در کاهش مشکلات ناشی از پمپاژ اسلاری های کف آلود موفق تر هستند.

اتلاف هد در خروجی تجهیزات تحت فشار

هد سرعت خروجی Hve باید به عنوان اتلاف هد در نظر گرفته شود زمانی که اسلاری تحت فشار در داخل تجهیزات تحت فشار، تخلیه می شود. (شکل 3-16)

Hd=Zd+Hfd+ Hve+Hpf

=Hgd+Hvd

در جایی که Hve تقریباً با Hvd برابر بوده و با هد سرعت در لوله در نقطه ای که Hpf به وسیله گیج اندازه گیری می شود برابرند.

خطر ترکیدن پمپ

در زمانی که لوله های مکش و تخلیه در پمپ های گریز از مرکز، به طور همزمان بسته شوند خطر بالقوه ترکیدگی در هر نوع از پمپ های گریز از مرکز وجود دارد. این گرفتگی ممکن است باعث تبخیر سیال به دام افتاده در پمپ شده و باعث ترکیدگی شدید پوسته پمپ شود.

وقتی پمپ های سانتریفیوژ در کاربردهای اسلاری مورد استفاده قرار می گیرند به خاطر طبیعت مواد پمپ شونده این خطر بالقوه بیشتر می شود. این خطر به دلیل ته نشینی ذرات در مخلوط اسلاری در لوله تخلیه و انسداد آن غیر قابل تشخیص می باشد. همین وضعیت نیز باعث انسداد در لوله مکش می شود. ادامه کارکرد پمپ در این شرایط بسیار خطرناک است.

زمانی که موقعیت نصب پمپ، مستعد بروز این اتفاقات است باید اپراتورها تمهیدات پیشگیرانه ای برای این وضعیت بگیرند.

پمپ های دیافراگمی

پمپ های دیافراگم ترکیبی از سیال هیدرولیک یا پیستون هایی برای کنترل حرکت دیافراگم هستند. پمپ هایی با بالا روندگی کم (Low-Lift) و فشار کم برای جابه جایی مایعات غلیظ و ویسکوز مثل دوغاب ها یا روغن های سنگین طراحی شده اند. پمپ های دیافراگم تفلون برای مثال برای کاربردهای صنعتی سایش و فشار بالا استفاده می شود.

پمپ های دیافراگمی از نوع هیدرولیکی یا مکانیکی هستند که به صورت عامل جابه جایی مثبت در پمپ ها طراحی شده اند تا تنوع فشار و نرخ های جریان را ایجاد کنند. آنها در واقع پمپ هایی هستند که از حرکت بالا به پایین یک قطعه ی فنجانی، با سطح الاستیکی برای تولید جریان مایع، استفاده می کنند. این سطح که درون پمپ قرار دارد عموما از پلی اتیلن تترافلوئورواتیلن (PTFE)، تفلون، لاستیک سنتزی یا مواد مشابه ساخته شده است. وقتی که سطح در مایع قرار می گیرد، فشار و مقدار جابه جایی مشخصی از مایع اضافه می شود. وقتی که از مایع خارج می شود در سیال بیشتری فرو می رود. از چک ولو در پمپ دیافراگم به منظور جلوگیری از جریان برگشتی سیال از طریق شیر ورودی استفاده می شود.

در میان ویژگی های کلیدی پمپ های دیافراگم، توانایی آنها برای حرکت خشک برای دوره های طولانی بدون آسیب های احتمالی است. این ویژگی به دلیل حداقل مقدار اصطکاک در پمپ دیافراگم است، و فرسودگی بیشتر توسط انتقال سیال بیشتر از عملکرد پمپ ایجاد می شود. پمپ های مربوط به امور سنگین برای مقاومت در برابر مایعات به شدت غلیظ و گاهی مواقع خورنده طراحی شده اند گرچه مواد مناسب شلنگ برای چنین کاربردهایی لازم است. پلاستیک ها و فلزات مختلفی ( مثل آلومنیوم و فولاد ضد زنگ) به طور ویژه به عنوان شلنگ برای پمپ های استفاده می شوند.

تعداد زیادی از صنایع از پمپ های دیافراگم استفاده می کنند که نشانه ی خوبی از تنوع و دوام آنهاست. آنها دارای کاربردهای مشخصی مثل تقطیر، انتقال روغن و خوراک هستند، هم چنین آنها در خودرو و هواپیما نیز رایج هستند. آنها حتی در صنعت بیو پزشکی استفاده می شوند، و در برخی از قلب های مصنوعی نیز یافت می شوند. آنها عمدتا برای حرکت سیالات ساینده مثل سیمان یا اسیدها و مواد شیمیایی استفاده می شوند.

پمپ های عمودی

استفاده از فلوتاسیون به عنوان روش جداسازی مواد معدنی، نیازمند توسعه بیشتر پمپ های اسلاری است. در اوایل سال 1933 پمپ عمودی در یک کارخانه فلوتاسیون سوئدی توسعه یافت. این طراحی به دلیل مدارهای بسیار پیچیده ای که در کارخانجات وجود داشت، ضروری بود.

پمپهای اسلاری عمودی یکی از قوی ترین، سختترین و قابل اطمینانترین پمپهای موجود است و به همین علت این سری از پمپها در سراسر جهان توسط اکثر صنایع ترجیح داده میشوند. این پمپ ها به طور خاص برای دوغاب ساینده طراحی شده اند و از ویژگی های مهم آن می توان به سهولت در تعمیرات و نگهداری اشاره کرد.

در پمپ های عمودی قطعات در تماس آن با سیال می تواند از الاستومرها و آلیاژهای سخت تهیه شود. به همین دلیل این پمپ ها در کاربردهایی که خوردگی بسیار بالا است قابل استفاده هستند.

این نوع پمپ با ساختاری محکم و طراحی خاص، می تواند در شرایط سخت با عملکرد بالایی کار کند. پمپ عمودی دارای مخزن باز با پوشش پمپ به طور مستقیم به زیر مخزن نصب می شود. پمپ های عمودی اسلاری در ابتدا برای کاهش جریان اسلاری و … پمپ کف ساخته شده است. دو پمپ عمودی اسلاری از نوع VT و VS می توانند هر دو برای پمپاژ کف استفاده شوند. پمپ اسلاری VT شامل یک پمپ و یک مخزن پمپ است که به یک واحد متصل شده است. پوشش پمپ زیر مخزن قرار دارد، و از طریق یک سوراخ در پایین مخزن متصل شده است. هوا، که در مرکز پروانه متراکم شده است به سادگی در امتداد محور به سمت بالا حرکت می کند.

ویژگی ها پمپ های عمودی:

- استفاده از مواد ضد سایش با کیفیت بالا

- قابلیت استفاده از روکش لاستیکی بجای چدن برای برخی مدل ها با توجه به شرایط کارکرد

- دارای کیفیت و طول عمر بالا

- قابلیت تنظیم تلرانسهای بین پروانه و پوسته

- تعویض و تامین آسان قطعات فرسوده

- توانایی نصب خروجی در زوایای مختلف

مزایای اصلی پمپ های عمودی :

- نصب و راه اندازی ساده

- حفاظت بیرینگ ها با آب بندی دوگانه برای جلوگیری از نفوذ دوغاب

- استفاده از مواد با خواص ضد سایش عالی و مقاومت در برابر خوردگی

- دسترسی به قطعات تحت سایش در انواع مختلفی از مواد

- قابلیت تعویض قطعات تحت سایش

- در دسترس بودن طیف وسیعی از پروانه ها

- قرار گرفتن بیرینگ و آب بندی خارج از حوضچه

- جایگزینی ساده قطعات

- دارای ارتفاع متفاوت

انواع پمپ های عمودی :

نوع VT: پمپ اسلاری عمودی نوع مخزن با قطعات فلزی یا لاستیکی

نوع VF: پمپ اسلاری عمودی نوع کف با قطعات فلزی یا لاستیکی

نوع VS: پمپ اسلاری عمودی نوع مخروطی با قطعات فلزی یا لاستیکی

نوع VSHM: پمپ اسلاری عمودی نوع مخروطی، کارکرد سخت با قطعات فلزی

نوع VSHR: پمپ اسلاری عمودی نوع مخروطی، کارکرد سخت با قطعات لاستیکی

نوع VSMM: پمپ اسلاری عمودی نوع مخروطی، کارکرد در معدن با قطعات فلزی

پمپ های افقی

پمپ اسلاری، پایه و اساس تمام پردازش مواد معدنی مرطوب است. از این پمپ ها برای محدوده وسیعی از کاربردها جهت جا به جایی سیالات با غلظت زیاد حاوی مواد جامد، ساینده و سیلیس، کنستانتره های معدنی، دوغاب سنگ آهک، انتقال زغال سنگ، لایروبی کردن، پسماند حاوی ذرات ریز و درشت و در صنایع طلا، روی، سرب، مس و انواع معادن و برای کاربردهای صنعتی طاقت فرسا استفاده می شود. این پمپ ها به طور استثنائی دارای راندمان بالایی هستند و قطعات تحت سایش، آنها را برای تمامی کاربردهای که کیفیت ملاک است ایده آل کرده است. همچنین طیف گسترده ای از آب بندی و تنظیمات این گونه از پمپ ها آنها را برای انواع کاربردهای خاص متناسب می سازد.

پمپ های اسلاری افقی برای رنج وسیعی از کاربردهای مورد نیاز برای پمپاژ مواد ساینده و اسلاری استفاده

می شود. این نوع از پمپ های اسلاری با ساختاری محکم و طراحی خاص، میتواند در شرایط سخت با عملکرد بالایی کار کند.

کاربردها:

- اسلاری سنگ آهن

- اسلاری کنستانتره مس

- اسلاری زغال سنگ

- پالپ با سایندگی بالا

ویژگی های اصلی پمپ های افقی عبارتند از:

- قطعات سایشی از مواد با بالاترین کیفیت مانند فلز سخت، لاستیک و مواد مقاوم در برابر خوردگی ساخته شده اند.

- بالاترین کیفیت مواد الاستومری مقاوم به سایش

- به کارگیری قطعات الاستومری و یا فلزی سخت با توجه به شرایط کارکرد

- کاربرد دقیق در بهترین نقطه راندمان

یک برنامه ویژه برای کاربرد های لایروبی استفاده می شود، که در آن پمپ های افقی با “سر مرطوب” (و بیرینگ) مورد استفاده قرار می گیرند. این برای ترتیبات خاصی برای بیرینگ مورد نیاز است.

انواع پمپ های افقی

نوع XM: پمپ اسلاری با کارکرد فق العاده سخت با قطعات سایشی فلزی

نوع XR: پمپ اسلاری با کارکرد فوق العاده سخت با قطعات سایشی لاستیکی

نوع HM: پمپ اسلاری با کارکرد سخت با قطعات فلزی

نوع XR: پمپ اسلاری با کارکرد سخت با قطعات لاستیکی

نوع HG: پمپ شن با کارکرد سخت

نوع HP: پمپ فشار بالا با کارکرد سخت

نوع HT: پمپ تونلی با کارکرد سخت

نوع MM: پمپ اسلاری معدنی با قطعات فلزی

نوع MR: پمپ اسلاری معدنی با قطعات لاستیکی